EQUIPOS LÀSER

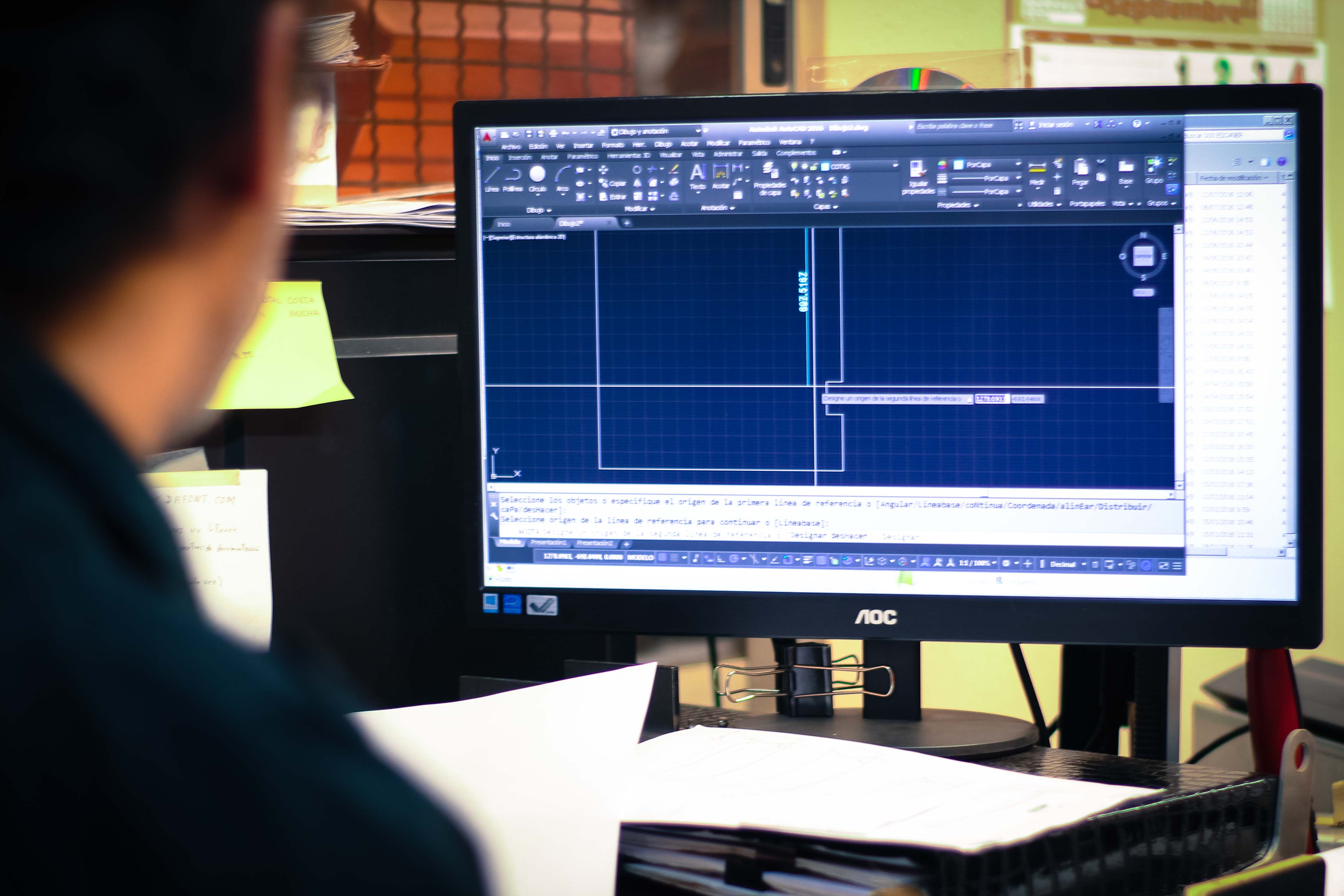

En Losma disponemos de los equipos de corte necesarios para cubrir cualquier necesidad de nuestros clientes. Todos los modelos de láser han sido adquiridos con criterios de calidad y eficiencia, e incluyen todos los avances tecnológicos para garantizar una producción rápida, precisa y de máxima calidad.

Las dimensiones máximas de corte son de 3000 x 1500 mm, con un grosor máximo de 25 mm en acero, 30 mm en acero inoxidable y 20 mm en aluminio.

La precisión de nuestros equipos nos permiten trabajar con tolerancias inferiores a 0,1 mm, lo que garantiza la máxima precisión en todas las medidas. Actualmente disponemos de dos máquinas de corte láser de 6Kw y 12Kw de fibra.

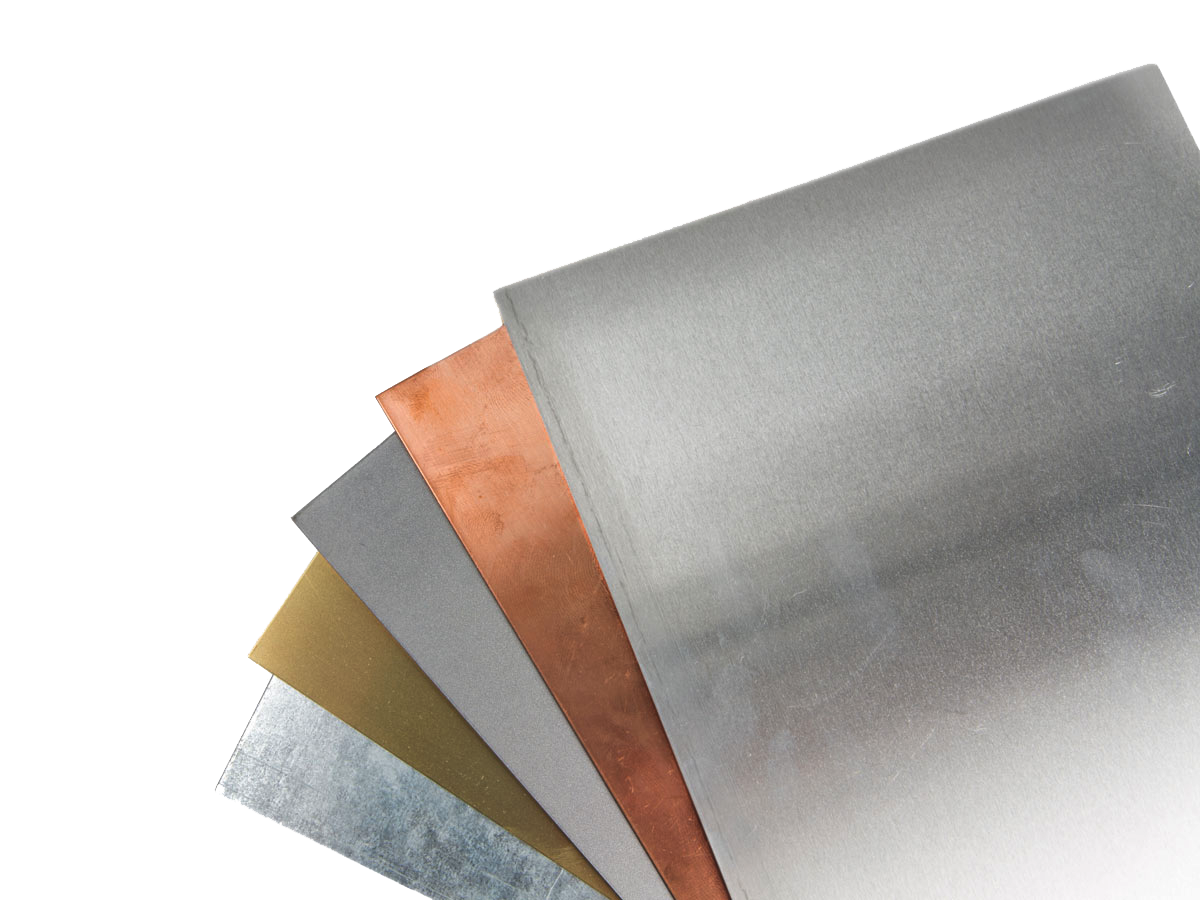

MATERIALES

Trabajamos sólo con materiales de alta calidad, siempre garantizados y certificados por proveedores locales de la máxima confianza. Tenemos disponibilidad inmediata de los materiales y espesores de uso más habituales por parte de nuestros clientes, mientras que los materiales y espesores especiales se proveen bajo demanda según tus necesidades.

ACEROS

- Decapado

- Pulido / Laminado frío

- Galvanizado

- Acero Negro / Laminado caliente

- S235JR

- S275JR

- S355MC

- S355J2+N

- CORTEN

- Estriado

- Lagrimado

ACEROS INOXIDABLES

- 304 i 316

- Llaminado en frío

- Llaminado en caliente

- Pulido

- Satinado

- 310

- 430

LATÓN

ALUMINIOS

- 1050

- 5005

- 5083

- 5454-H34

- 5754

- 5754-H22

- 6082

- Antideslizante damero

- Antideslizante grano de arroz

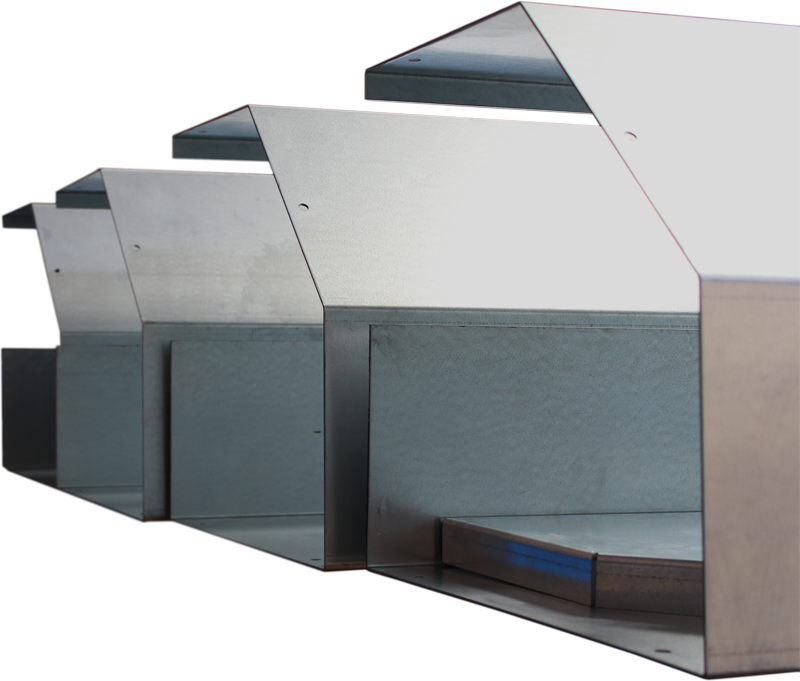

CORTE LÁSER

El corte láser es un procedimiento de división térmica para el tratamiento de chapa. El rayo láser se genera en la fuente o resonador, éste se guía con un espejo hacia el boquilla del cabezal, donde una lente concentra un rayo de diámetro muy reducido y potente sobre la chapa, que funde el material.

Esta tecnología ofrece ventajas importantes en el tratamiento y procesamiento de planchas metálicas:

- Rápida producción de pedidos.

- Alta precisión i fiabilidad.

- Alta automatización

- Máximo aprovechamiento de material

LÁSER CO2

En los lásers de CO2, una mezcla de gases generan el rayo en el resonador mediante módulos excitadores semiconductores exentos de desgaste. Se trata de la tecnología más adecuada para un uso universal en diferentes materiales y espesores.

El corte se realiza por fusión y sublimación, utilizando gas a alta presión para eliminar los restos de material fundido de la zona de corte. Primero, el punto de inicio del corte se calienta hasta el punto de fusión, a continuación un chorro de gas elimina por sublimación el material fundido del borde, evitando la necesidad de elevar la temperatura del material.